Nel campo del trasporto pesante, camion di cassone ribaltabile in acciaio, come attrezzature di base, intraprendono l'importante compito di trasportare merci sfuse come sabbia, ghiaia e minerale. Il suo ambiente di lavoro è duro ed è stato a lungo affrontare condizioni stradali complesse, un impatto di carico pesante e l'erosione del materiale corrosivo, con conseguenti problemi frequenti come la ruggine del corpo del veicolo e l'affaticamento strutturale. I processi di rivestimento tradizionali sono difficili da soddisfare le esigenze dell'uso ad alta intensità a causa della scarsa resistenza alle intemperie e delle prestazioni anticorrosive insufficienti. L'emergere della tecnologia di rivestimento in polvere a prova di ruggine fornisce una soluzione innovativa a questo problema.

Il rivestimento in polvere a prova di ruggine è un materiale di rivestimento ad alte prestazioni con resina termosetting come matrice e ossido di metallo come riempimento. Utilizza la tecnologia di adsorbimento elettrostatico per spruzzare uniformemente la polvere carica sulla superficie in acciaio pretrattata, quindi forma un rivestimento denso dopo indurimento ad alta temperatura. Rispetto ai tradizionali rivestimenti a base di solventi, questa tecnologia presenta tre vantaggi principali:

Protezione ambientale: non vi è alcuna emissione di composti organici volatili (VOC) durante il processo di indurimento, che soddisfa gli standard di produzione verde.

Resistenza alle intemperie: il rivestimento è denso e non poroso, il che può effettivamente bloccare i media corrosivi come vapore acqueo e spruzzo salino e ha una resistenza neutra a spruzzo salino di oltre 1000 ore.

Proprietà meccaniche: dopo la cura, la durezza del rivestimento raggiunge più di 4 ore e la resistenza all'impatto supera i 50 kg · cm, che può resistere all'usura meccanica del carico frequente e dello scarico di merci a carico pesante.

Il meccanismo di miglioramento della durata dei camion di cassone

Dump Truck Le scatole devono resistere all'impatto istantaneo di diverse tonnellate di merci durante il sollevamento e lo scarico. Il rivestimento in polvere anti-russa forma uno strato di legame metallurgico con il substrato, che migliora significativamente la resistenza a fatica delle parti strutturali. Ad esempio, alla connessione tra il raggio longitudinale e il raggio trasversale della scatola, il rivestimento può ridurre il fattore di concentrazione dello stress di oltre il 30%, ritardando efficacemente la propagazione delle fessure.

Il tasso di ruggine dei rivestimenti tradizionali può raggiungere il 40% entro 3 anni dal trasporto di minerale, mentre il rivestimento in polvere anti-russa riduce il tasso di corrosione a 0,02 mm/anno attraverso l'effetto di schermatura. Assumendo un certo modello di cassonetto come esempio, dopo aver adottato questa tecnologia, la durata della durata dei componenti chiave è estesa da 5 anni a più di 8 anni e il costo di manutenzione dell'intero ciclo di vita è ridotto di circa il 35%.

La proprietà autorigenerante del rivestimento può ridurre la frequenza di riverniciatura. Il suo coefficiente di espansione termica è vicino a quello dell'acciaio (12 × 10⁻⁶/℃) e mantiene la stabilità in condizioni di lavoro da -40 ℃ a 120 ℃, evitando il cracking del rivestimento causato dalla differenza di temperatura. Una società di logistica ha riferito che le ore annuali di manutenzione dei cassonetti con rivestimento in polvere anti-russa sono stati ridotti di oltre 200 ore.

Prestazioni del rivestimento in polvere anti-russa in condizioni di lavoro speciali

Per gli scenari di operazioni marini o offshore, il riempitivo di ossido di zinco su scala nano aggiunta al rivestimento può formare una barriera fisica, combinata con pretrattamento della passivazione del cromato, per ottenere la protezione sinergica della corrosione. I dati misurati effettivi mostrano che dopo 2000 ore di esposizione in una camera di test di spruzzatura salina, l'adesione del rivestimento mantiene ancora lo standard di 5 ° livello (GB/T 9286-1998).

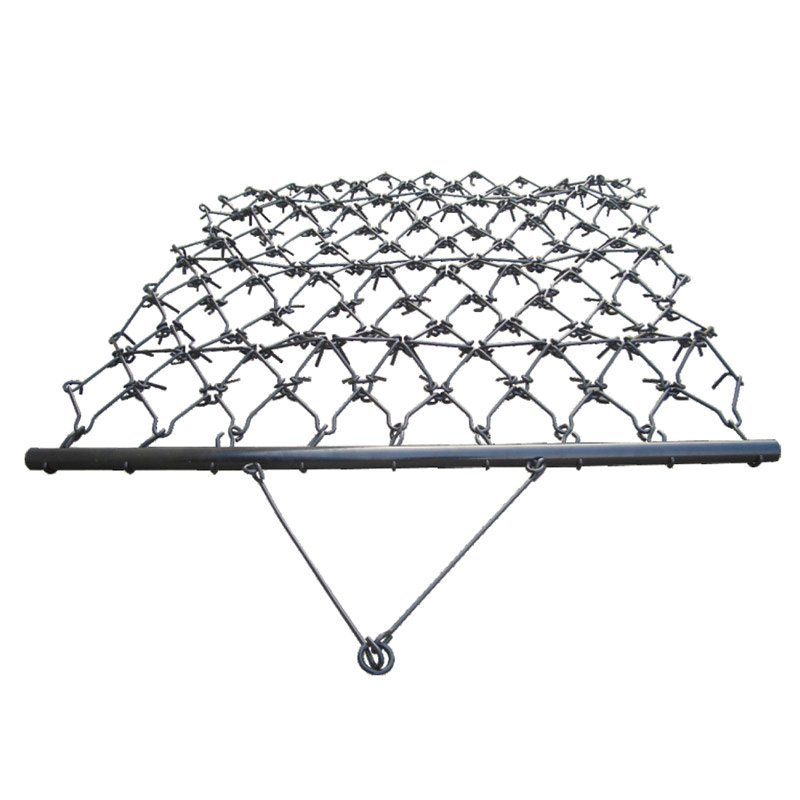

Durante il processo di carico e scarico del minerale, il film di ossido denso formato sulla superficie del rivestimento può resistere all'impatto della ghiaia. Il test di usura della caduta di sabbia (ASTM G65) verifica che la sua resistenza all'usura sia 2 volte superiore a quella dei rivestimenti tradizionali, garantendo che il pavimento della scatola del veicolo rimanga piatto dopo 50.000 carico e scarico.

Nell'inverno settentrionale, il rivestimento deve resistere agli effetti alternati di basse temperature di -30 ° C e radiazioni termiche dal carico e dallo scarico. La sua temperatura di transizione in vetro (TG) raggiunge 180 ° C e rimane flessibile a basse temperature di -40 ° C, evitando il peeling del rivestimento a causa di abbraccioni.

L'impatto del rivestimento in polvere anti-russa sul valore del ciclo di vita dei cassonetti

Il processo di rivestimento in polvere comprende tre principali processi: pretrattamento (sgrassare, fosfating), spruzzatura elettrostatica e indurimento. Il tempo di rivestimento per un singolo veicolo è di soli 45 minuti, il che è più efficiente del 60% rispetto al processo tradizionale. Il fornace di cura utilizza la tecnologia di riscaldamento delle radiazioni a infrarossi, che riduce il consumo di energia del 40%, soddisfacendo i requisiti di conservazione dell'energia e riduzione delle emissioni.

La resistenza alla corrosione chimica del rivestimento può resistere all'erosione mediante pioggia acida, agenti di fusione della neve, ecc. Nelle applicazioni di ingegneria municipale, quando i veicoli operano in un ambiente contenente cloruro, il rivestimento di impedenza elettrochimica (EIS) mostra che il suo modulo di impedenza è superiore a 10⁵ · cm², proteggendo l'efficacia del substrato.

Il rivestimento può essere riciclato e riutilizzato e la purezza dell'acciaio raggiunge il 99,5% dopo la rimozione della vernice, il che soddisfa i requisiti dell'economia circolare. Il suo costo di smaltimento dei rifiuti è inferiore del 70% a quello dei rivestimenti a base di solventi, raggiungendo la gestione verde durante il ciclo di vita.

vedere di più

vedere di più

vedere di più

vedere di più

vedere di più

vedere di più

vedere di più

vedere di più